Como vimos, são muitos os materiais de que podem ser feitas as alvenarias. Os mais comuns e mais utilizados são os tijolos e blocos cerâmicos e de concreto, que serão denominados a partir de agora de componentes da alvenaria. É sobre estes que falaremos a seguir.

Tijolos

Tijolo é um componente para alvenaria em formato de paralelepípedo, feito com argila e queimado em forno, apresentando coloração avermelhada. As fábricas onde os tijolos são produzidos são chamadas olarias.

O tijolo é caracterizado também por ser de dimensões pequenas e de peso reduzido, podendo ser seguro e elevado com apenas uma das mãos, como você pode ver no desenho ao lado. Já para o bloco, como será visto em seguida, são necessárias as duas mãos para levantá-lo.

Há dois tipos de tijolos: o maciço e o furado.

O tijolo maciço (também chamado tijolo comum) é compacto, sem furos, apresentando normalmente um rebaixo em uma de suas faces, como é visto no desenho. A norma brasileira recomenda dois padrões de dimensões, como pode ser visto na tabela a seguir. Entretanto, as olarias normalmente fabricam e comercializam tijolos com dimensões variando em torno de 5 x 19 x 9 cm. A norma estabelece também resistências mínimas que os tijolos maciços devem ter, dividindo-os em três categorias, como mostra a tabela a seguir.

DIMENSÕES DE TIJOLOS MACIÇOS RECOMENDADAS PELA NORMA BRASILEIRA (em mm)

| Comprimento (C) | Largura (L) | Altura (H) |

| 190 | 90 | 57 |

| 190 | 90 | 90 |

RESISTÊNCIA MINIMA À COMPRESSÃO DE TIJOLOS MACiÇOS, RECOMENDADA PELA NORMA BRASILEIRA

| Categoria | Resistência à compressão (Mpa) |

| A | 1,5 |

| B | 2,5 |

| C | 4,0 |

Visualmente não devem apresentar trincas, quebras, deformações e irregularidades na superfície, e devem ter cor uniforme.

O tijolo furado possui furos perpendiculares a uma de suas faces, como pode ser visto no desenho a seguir. São também de dimensões e pesos relativamente pequenos, podendo ser manuseados com apenas uma das mãos. A norma brasileira inclui os tijolos furados dentro de uma denominação mais geral, que é a dos blocos cerâmicos, que será vista a seguir. O nome "tijolo furado" é um nome que vem da prática e serve para designar blocos cerâmicos de pequenas dimensões.

Blocos cerâmicos

Os blocos cerâmicos, assim como os tijolos furados, são também fabricados de argila e queimados em forno, possuindo furos perpendiculares a uma de suas faces.

Podem ser de dois tipos: de vedação (que devem ser assentados com os furos na horizontal) e estruturais (assentados com os furos na vertical). Os estruturais são mais resistentes e podem ser utilizados em alvenaria estrutural.

Importante

Quando a alvenaria é estrutural, a especificação do tipo de bloco a ser usado e de sua resistência têm que estar definidos no projeto, feito por empresas ou profissionais especializados.

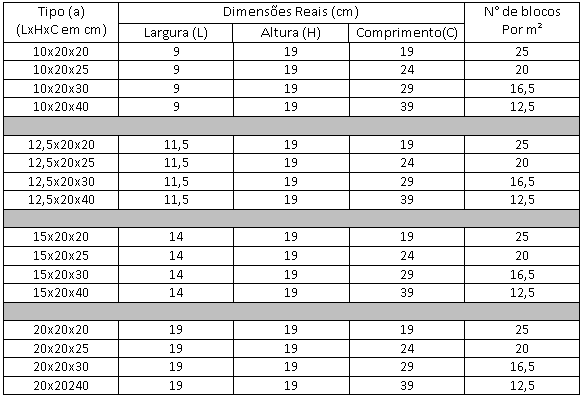

As tabelas a seguir mostram as classificações e tipos de blocos cerâmicos quanto à resistência e quanto às dimensões. Na tabela que mostra a resistência, os blocos correspondentes à classe 10 (resistência até 1,0 Mpa) são os correspondentes aos tijolos furados, de uso mais comum.

CLASSIFICAÇÃO DOS BLOCOS CERÂMICOS QUANTO À RESISTÊNCIA À COMPRESSÃO (MPA)

O tijolo furado possui furos perpendiculares a uma de suas faces, como pode ser visto no desenho a seguir. São também de dimensões e pesos relativamente pequenos, podendo ser manuseados com apenas uma das mãos. A norma brasileira inclui os tijolos furados dentro de uma denominação mais geral, que é a dos blocos cerâmicos, que será vista a seguir. O nome "tijolo furado" é um nome que vem da prática e serve para designar blocos cerâmicos de pequenas dimensões.

Blocos cerâmicos

Os blocos cerâmicos, assim como os tijolos furados, são também fabricados de argila e queimados em forno, possuindo furos perpendiculares a uma de suas faces.

Podem ser de dois tipos: de vedação (que devem ser assentados com os furos na horizontal) e estruturais (assentados com os furos na vertical). Os estruturais são mais resistentes e podem ser utilizados em alvenaria estrutural.

Importante

Quando a alvenaria é estrutural, a especificação do tipo de bloco a ser usado e de sua resistência têm que estar definidos no projeto, feito por empresas ou profissionais especializados.

As tabelas a seguir mostram as classificações e tipos de blocos cerâmicos quanto à resistência e quanto às dimensões. Na tabela que mostra a resistência, os blocos correspondentes à classe 10 (resistência até 1,0 Mpa) são os correspondentes aos tijolos furados, de uso mais comum.

CLASSIFICAÇÃO DOS BLOCOS CERÂMICOS QUANTO À RESISTÊNCIA À COMPRESSÃO (MPA)

| Classe | 10 | 15 | 25 | 45 | 60 | 70 | 100 |

| Resistência à Compressão | 1,0 | 1,5 | 2,5 | 4,5 | 6,0 | 7,0 | 10,0 |

Os blocos visualmente não devem apresentar defeitos tais como trincas, quebras, empenamentos ou furos. Devem constar também na superfície do bloco: nome do fabricante, cidade de sua fabricação e as dimensões em centímetros.

Blocos de Concreto

São blocos feitos de concreto, normalmente moldados em fôrmas metálicas, adequadamente adensados e curados, para garantir sua forma e suas propriedades, principalmente a resistência. A diferença entre o concreto usado para os blocos e o usado para estrutura dos edifícios é que, para os blocos, as britas são menores. Os blocos de concreto são em geral mais resistentes que os blocos cerâmicos, sendo que sua resistência mínima à compressão deve ser de 2,0 Mpa, conforme a norma brasileira.

Os blocos de concreto são vazados, isto é, possuem furos, devendo ser assentados com os furos na verticaL Podem ser de vedação e estrutural. São produzidos e comercializados em diversos tamanhos e tipos, conforme mostra a figura a seguir (fonte: www.glasser.com.br).

Inteiro LxHxC

Meio LxHxC

Canaleta LxHxC

Meia Canaleta LxHxC

A argamassa

As argamassas são materiais compostos, semelhantes ao concreto, ou seja, são feitas da mistura de outros materiais: cimento ou cal ou ambos + areia.

Sua função na alvenaria é muito importante, pois é a argamassa que liga o tijolos ou blocos, funcionando como cola e garantindo a resistência e as demais propriedades do conjunto.

Para isso a argamassa deve ter as seguintes características:

• deve ser fácil de aplicar, uma vez que cada tijolo ou bloco é assentado um por um, manualmente, sendo que as juntas entre eles devem ficar bem preenchidas. Deve ter, portanto, trabalhabilidade;

• deve adquirir alguma resistência rapidamente, para que a parede possa ser erguida em algumas horas e possa permanecer de pé, sem cair ou entortar;

• ao endurecer, deve ter resistência e durabilidade suficientes para suportar os esforços que atuarão na parede ao longo da vida útil do edifício.

É em função dessas características que deve ser determinado o traço da argamassa. A palavra "traço", assim como para o concreto, designa a proporção entre os materiais que comporão a argamassa.

Normalmente se utiliza a argamassa chamada "mista", isto é, com cimento e cal, mais a areia. A função de cada material será explicada a seguir.

A cal é um aglomerante, assim como o cimento. Misturada com água forma uma pasta que endurece depois de um certo tempo, funcionando como cola entre os componentes envolvidos por ela. A diferença com o cimento é que a reação química que faz a cal endurecer é muito mais lenta, pois acontece entre a cal e o gás carbônico da atmosfera, o que pode demorar vários dias, ou mesmo meses, para se completar. Como a alvenaria precisa ter resistência rapidamente, coloca-se o cimento, que em poucas horas começa a endurecer.

Uma argamassa só com cimento e areia seria muito resistente mas não teria trabalhabilidade para ser usada em alvenaria. Além disso, como a cal também contribui para a resistência ao longo do tempo, a quantidade de cimento na argamassa pode ser reduzida, barateando seu custo.

Para argamassa de alvenaria, normalmente, utiliza-se uma proporção entre aglomerantes (cimento + cal) e areia de 1:3, ou seja, uma parte de (cimento + cal) e mais 3 partes de areia, em volume. A proporção entre cimento e cal pode ser de 1:2, ou seja, uma parte de cimento para duas de cal. A cal de que estamos falando aqui é a

cal hidratada, isto é, aquela que é vendida ensacada, em pó, pronta para ser utilizada.

Assim, podem ser utilizados os seguintes traços, para alvenarias de vedação, ou seja, aquelas que não têm função estrutural:

• 1:2:9 ou 1:2/9, que significa: uma parte de cimento, duas de cal e nove de areia em volume;

• 1:3:12 ou 1:3/12, que significa: uma parte de cimento, três de cal e doze de areia em volume.

A água deve ser colocada meio "a gosto", tentando chegar numa quantidade certa para dar a melhor trabalhabilidade possível.

Atenção

Se a alvenaria for estrutural, o traço da argamassa deve estar especificado no projeto.

A argamassa pode ser feita à mão ou na betoneira, e ambos os processos são semelhantes ao do concreto.

Argamassas com materiais alternativos e argamassas industrializadas

É possível também usar materiais locais alternativos na argamassa, dependendo da região. Há lugares, por exemplo, em que se usa o saibro, que é um tipo de solo, na argamassa.

Tem crescido também o uso de argamassas industrializadas, isto é, argamassas que já vêm prontas e ensacadas, em forma de pó, como se fosse cimento, devendo somente ser adicionada a elas a água, para serem utilizadas na obra.

Estocagem dos materiais

Já vimos como estocar o cimento. Os mesmos cuidados deverão ser observados coma cal e com argamassas industrializadas.

A areia deve ser estocada, de preferência, sempre no mesmo local, pois a camada que fica em contato com o solo é perdida. Mantendo-se a areia sempre na mesma área, será perdida somente uma primeira camada. Para isso o local de estoque de areia deve ser planejado, pois ao mesmo tempo em que deve ser acessível para a descarga (pois a areia chegará à obra em caminhão basculante) deve também facilitar o transporte para onde será fabricada a argamassa.

Os tijolos e blocos devem ser estocados o mais próximo possível das paredes que serão executadas, em pilhas de no máximo 1,80 m de altura. Se for época de chuvas, devem ser cobertos com lona plástica ou outro material similar impermeável, para evitar que fiquem excessivamente úmidos, o que pode prejudicar o assentamento.